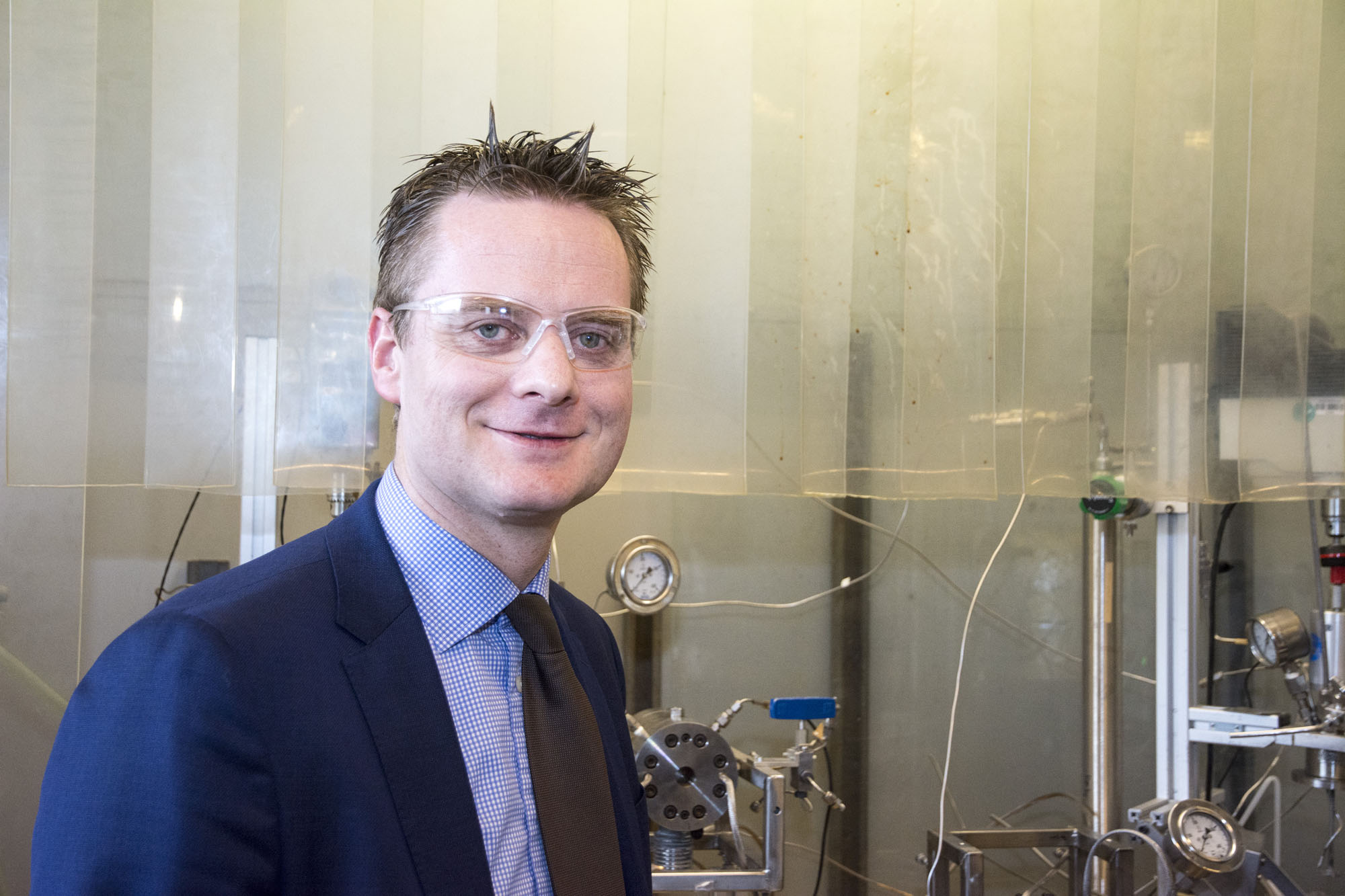

Dat is precies wat Klaas Zijlstra, directeur van ASQA Subsidies doet: “Ik voer veel gesprekken met bedrijven en kennisinstellingen, weet hierdoor goed wat er speelt in de omgeving en kan organisaties met elkaar in contact brengen.”

Bij tal van biobased projecten in Noord-Nederland die eerder in Agro&Chemie zijn beschreven, is ASQA Subsidies op de achtergrond betrokken. Zo ook bij het nieuwe project om de productie en toepassing van superkritische CO2 (scCO2) in Noord-Nederland op te schalen.

In februari 2020 was de kick-off van dit veelbelovende initiatief, waaraan zeven bedrijven deelnemen, van startups tot multinationals. De provincie Groningen en het Samenwerkingsverband Noord-Nederland (SNN) kenden gezamenlijk ruim € 3,8 miljoen aan subsidie toe.

Koffiebonen

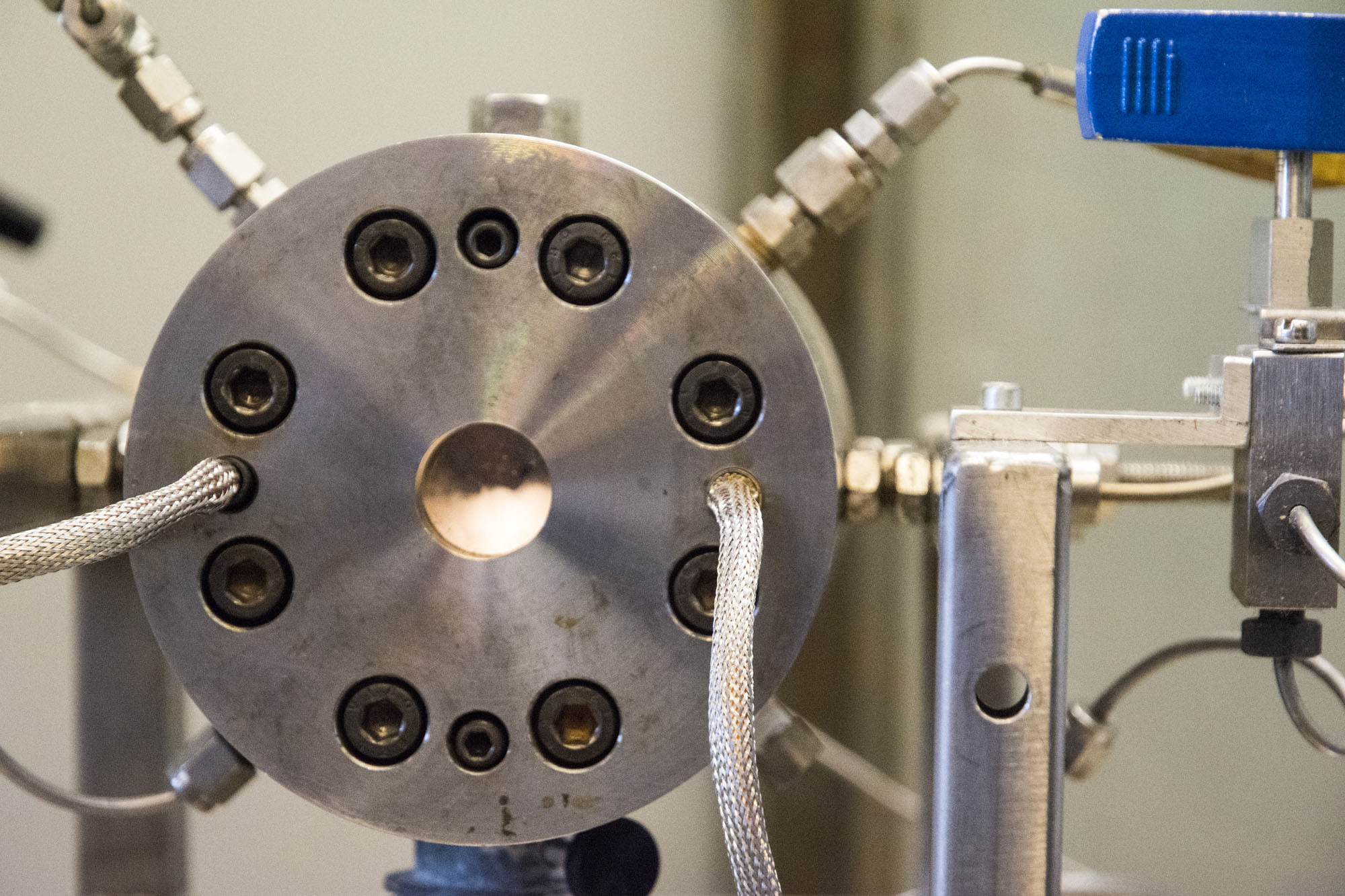

Francesco Picchioni, hoogleraar Chemische Technologie aan de Rijksuniversiteit Groningen, legt uit: “In essentie gaat het om bekende technologie, die al tientallen jaren wordt toegepast om cafeïne uit koffiebonen te extraheren. Als je CO2 tot 80 bar comprimeert en verwarmt tot 35 graden Celsius, komt het in een superkritische toestand. Het heeft dan de dichtheid van een vloeistof, maar de viscositeit van een gas. Je kunt het dus met een heel lage weerstand rondpompen. Als je daarna de druk verlaagt, wordt de CO2 weer gasvormig en is het gemakkelijk af te voeren. Dat maakt het geschikt als een groen oplosmiddel, dat past in de circulaire economie.”

Klaas Zijlstra: “De technologie is niet nieuw, maar de mogelijkheid om het grootschaliger in de industriële processen van uiteenlopende bedrijven te gaan toepassen, is dat wel. Door dit binnen een consortium van kennisinstellingen en het bedrijfsleven te ontwikkelen, kunnen we expertises combineren en steeds meer van elkaar leren, in een iteratief proces. Daarbij wordt ook gekeken naar nieuwe toepassingen, zoals de recycling van polymeren die nu nog niet recyclebaar zijn.”

Proeftuin

Industriële bedrijven lijken zich echter nauwelijks bewust van wat er allemaal mogelijk is met superkritische CO2. Dit laten zien, is dan ook één van de doelstellingen van dit project. Picchioni: “Onderzoeken of het geschikt is voor jouw proces, is een belangrijke drempel, zeker voor ondernemers in het MKB. Het betekent een investering van enkele miljoenen euro’s, zonder zekerheid dat dit rendement oplevert. Het idee om een kenniscentrum en een proeftuin in te richten, biedt dus kansen voor ondernemers. Je hebt hier de apparatuur om scCO2 te maken en te testen en je hebt mensen die begrijpen wat er gebeurt.”

Momenteel worden proeven met scCO2 nog op kleine schaal uitgevoerd in het lab van de afdeling Chemische Technologie. Daar komt een pilot-installatie met een capaciteit van 20 liter bij, die momenteel wordt ingeregeld in de Zernike Advanced Processing faciliteit (ZAP). Studenten van de Hanzehogeschool Groningen gaan hier onder begeleiding van lector Rob van Haren proeven uitvoeren in opdracht van bedrijven.

Volgens Zijlstra zal zo’n proeftuin een aanzuigende werking hebben op bedrijven van over de hele wereld. Dat klinkt ambitieus, maar Picchioni stemt er volmondig mee in: “Groningen is dé plek om dit kansrijk te ontwikkelen, want wij hebben expertise in alle drie de vakgebieden rondom scCO2: chemische modificatie, extractie/impregnatie en extrusie. Die combinatie van expertise op één plek is uniek in de wereld.”

Groen alternatief

Het decafeïneren van koffie is dan ook bij lange na niet de enige toepassing van scCO2. Het is bijvoorbeeld ook heel goed in te zetten bij de modificatie van zetmeel, als vervanger van het giftige oplosmiddel tolueen. “In de reactiefase creëert scCO2 oppervlakte en versnelt daardoor de reactie. Op het moment dat je klaar bent, verlaag je de druk. Dan wordt CO2 weer een gas dat kun je opvangen om emissies te voorkomen. Alle oplosmiddel is dan weg. Bij de klassieke aanpak moet het oplossmiddel (bijvoorbeeld tolueen) eerst worden verdampt. Dat is tijdrovend en kost veel energie. Als het zetmeel bestemd is voor voedselproducten, moet het bovendien intensief worden gezuiverd, wat de kostprijs verder verhoogt.”

Ook Foamplant, producent van bioreguleerbare schuimen, is betrokken bij het project Superkritische CO2 en wil dit als groen alternatief gaan inzetten voor het verduurzamen van processen.

Leren van elkaar

CEO Martin Tietema van Foamplant was een van de eersten die bij Francesco Picchioni aanklopte om deze toepassing van scCO2 verder te ontwikkelen. Klaas Zijlstra: “Foamplant was toen al een klant van ASQA. We kwamen op het idee om alle vragen vanuit het bedrijfsleven te bundelen, zodat bedrijven konden leren van elkaar. In de zomer van 2018 is het balletje gaan rollen. We hebben meer bedrijven benaderd, enthousiast gemaakt, een consortium gevormd en nagedacht over hoe we het project gaan neerzetten. Ik vind het heel interessant om ideeën uit de wetenschappelijke wereld en het bedrijfsleven naast elkaar te leggen en uit te zoeken hoe we samen innovaties kunnen ontwikkelen die oplossingen bieden voor maatschappelijke uitdagingen.”

Picchioni: “Ik heb als hoogleraar ook altijd gevonden dat ik iets moet doen wat maatschappelijk relevant is. Het is nog steeds een technisch onderwerp, maar mijn doel is een bijdrage te leveren. Tot op zekere hoogte, want ik heb nu eenmaal gekozen voor de vrijheid van de academische wereld. Daarom rij ik nog in een tweedehands Volvo in plaats van een Lamborghini. Maar als ik bedrijven kan helpen om succesvol te zijn, ben ik helemaal blij.”

Dit artikel kwam tot stand in samenwerking met ASQA Subsidies.

Beeld: Pierre Gielen/Agro&Chemie