Het idee is ontstaan als antwoord op de problemen in ontwikkelingslanden, zegt Joep van Doorn van CharcoTec, één van de deelnemers aan het project Pyrolyseproeftuin Zuid-Nederland in Moerdijk. ‘In Afrika, Azië en Zuid-Amerika is koken op open vuur namelijk dagelijkse noodzaak. Niet alleen op het platteland, waar op hout wordt gekookt, maar ook in de stad, op houtskoolvuurtjes. Het leidt tot ontbossing, luchtvervuiling en ernstige gezondheidsproblemen.’

Het probleem zou al voor een deel zijn opgelost als houtskool kon worden gemaakt zonder emissies naar de omgeving en naar de mens. Dat is het geval met de CharcoTec Pyrolyse oven, die een 4 maal zo hoge efficiency heeft dan de traditionele manier van houtskoolproductie. Bovendien is het, onder het motto ‘local for local’, niet nodig om grondstoffen uit verre landen te importeren, maar kan gebruik worden gemaakt van lokaal landbouwafval, zoals rijstkaf, stro of grasachtige gewassen. ‘Die zijn in grote hoeveelheden beschikbaar, terwijl een goede toepassing ontbreekt. Maar dat geldt natuurlijk ook voor Nederland. Denk aan snoeiafval uit natuurgebieden of aan bermgras. Het wordt grotendeels gecomposteerd omdat er weinig toepassingen voor zijn.’ Om daar verandering in te brengen, bedacht CharcoTec een proces voor het verwerken van nat gras.

Twee ovens

Het systeem van CharcoTec bestaat uit twee pyrolyse-ovens die grotendeels uit lokaal verkrijgbare materialen kunnen worden gebouwd. ‘Ons voordeel ten opzichte van andere carbonisatie-ovens is dat we het droogproces en de carbonisatie uit elkaar trekken; een van de ovens wordt gebruikt om te drogen, de ander om te carboniseren. Zo verkorten we de procestijd met een factor twee’, zegt Van Doorn.

Het principe van de CharcoTec-installaties is eenvoudig, maar doordacht. ‘We starten het proces op met een kachel die wordt gestookt met eveneens lokaal aanwezige biomassa , om hete rookgassen te maken. Die gaan de carbonisatie-oven in. Zodra in dat proces pyrolysedampen vrijkomen, leiden we die terug naar de kachel en hoeven we geen andere biomassa meer bij te voegen. Nadat de rookgassen hun hitte hebben afgegeven aan de reactoren in de oven, worden ze naar de tweede oven geleid, die is gevuld met exact dezelfde soort reactoren als de eerste oven, echter nu met de vochtige grondstof. De restwarmte wordt gebruikt om dit te drogen.’

‘Beide processen nemen ongeveer evenveel tijd in beslag. Na afloop halen we de houtskool uit de pyrolyse-oven en vullen we die vervolgens weer met natte grondstof (biomassa). Dan verstellen we de kleppen om de stroomrichting van de rookgassen om te draaien: het nu gedroogde materiaal wordt dan op hoge temperatuur gecarboniseerd en het nieuwe, natte materiaal wordt gedroogd.’

Duurzaam proces

Het is een duurzaam proces, waarbij beduidend minder teer en CO2 in het milieu vrijkomen dan bij de traditionele ovens, die nu nog veel in ontwikkelingslanden worden gebruikt. Zij maken namelijk geen gebruik van de pyrolysedampen, maar stoten die rechtstreeks uit naar de lucht, net zoals dat al meer dan 6.000 jaar gebeurt.

Om op deze markt succesvol te kunnen zijn, introduceert CharcoTec echter geen nieuwe dure technologie die lokale arbeid overbodig zou maken. Bovendien zijn de ovens betaalbaar genoeg om te garanderen dat ondernemers over de hele wereld zich de investering hierin kunnen veroorloven; die verdient zich binnen één operationeel jaar terug.

Graskool

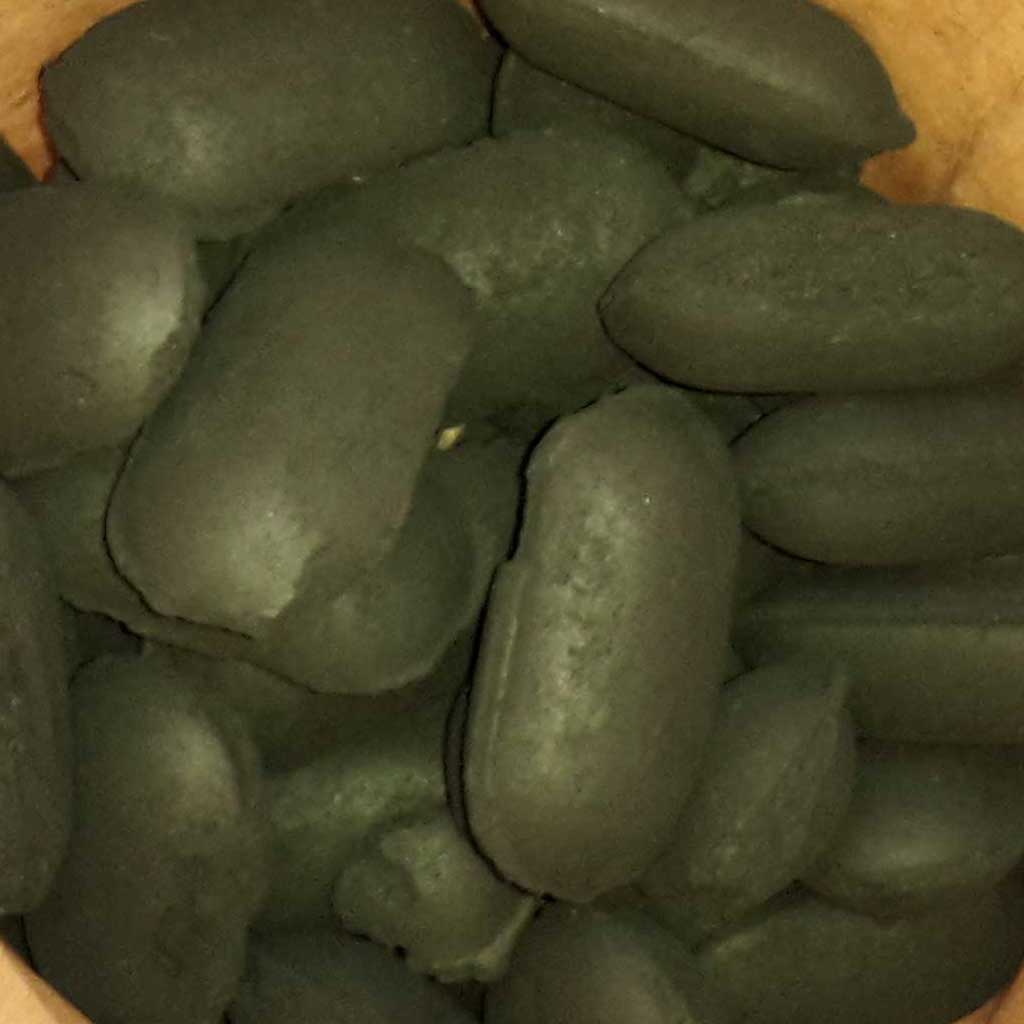

Door een proces te ontwikkelen dat is gericht op het carboniseren van gras, zet CharcoTec de volgende stap: duurzame graskoolbrikketen voor de Nederlandse barbecue, geproduceerd uit lokaal gemaaid gras. Dat wordt eerst extern gedroogd, vermalen en vervolgens eerst tot briketten geperst vóórdat het de carbonisatie-oven in gaat. Vooraf briketteren is nodig om voldoende gewicht in de reactor te krijgen; los gras is veel te licht, neemt een te groot volume in en zou gaan dwarrelen. Bovendien zakt dan de efficiency van het hele proces tot een bedenkelijk laag niveau.

Voor deze tests wordt een demonstratiefabriek van CharcoTec in Groningen gebruikt. ‘We hebben de hele keten doorlopen op kleine schaal, met een paar honderd kilo gras. Het resultaat ziet er goed uit qua structuur en kwaliteit, maar ook financieel is het aantrekkelijk. Daarom gaan we het op grotere schaal produceren en proberen we het deze zomer in de tuincentra te krijgen, om te zien hoe mensen daarop reageren. Graskool is duurzamer dan houtskool en de gebruikelijke briketten die mensen op de barbecue gebruiken, maar in feite is dit precies hetzelfde product, met precies dezelfde kwaliteit.’

Pyrolyseproeftuin

Naast de vestiging in Groningen heeft CharcoTec nog een pilotfabriek in Bosnië. Wat doet het bedrijf in de Pyrolyseproeftuin? Van Doorn: ‘Behalve de waardeketen van gras naar houtskool, hebben we hier eerder gewerkt in de keten van snoeihout naar houtskool. Groot voordeel is dat je in Moerdijk met andere bedrijven samenwerkt die actief zijn in gelijksoortige projecten. Je kunt ervaringen uitwisselen en de aanvoer van biomassa is goed geregeld. Ook is het een groot voordeel dat hier voldoende specifieke meet- en analyse apparatuur beschikbaar is om bijvoorbeeld het droog- en verkolingsgedrag van biomassa te meten. Met Avans Hogeschool werken we binnen de Pyrolyseproeftuin samen om een soort kwaliteitskeurmerk voor barbecue-houtskool te ontwikkelen. Daarbij worden de samenstelling en kwaliteit van de biomassa en het eindproduct door Avans gemeten. Verschillende studenten hebben hier al een stageopdracht uitgevoerd. Verder blijven we een beetje een vreemde eend in de bijt. We zijn een van de weinigen die in plaats van olie een vaste stof als eindproduct hebben.’